除氧器的类型与技术特点全解析

除氧器是锅炉及热力系统中至关重要的辅机设备,其核心使命是去除锅炉给水中的溶解氧和其他不凝结气体,防止系统发生氧腐蚀,确保热力设备的安全、经济和长寿命运行。根据其工作压力的不同,除氧器主要可分为以下几大类,每种类型都有其独特的结构、原理和适用场景。

一、 按工作压力分类(最核心的分类方式)

这是最常用也是最基础的分类方法,直接决定了除氧器的技术特性和应用范围。

1. 真空式除氧器

工作压力:低于大气压力(通常为0.02~0.03MPa绝对压力)。

工作温度:约为30~60℃。

工作原理:利用抽真空设备(如水射器、蒸汽喷射器或真空泵)使除氧器内形成负压,降低水的饱和温度,从而使水在低温下沸腾,溶解于水中的气体得以解析释放。

优点:

工作温度低,可利用低压废热作为热源,节能效果好。

适用于对给水温度有严格限制的系统(例如,某些类型的低温余热锅炉)。

缺点:

系统复杂,需要额外的抽真空设备和严密的外壳以防空气漏入。

对系统密封性要求极高,维护相对复杂。

适用场景:常用于大型凝汽式电厂的凝补水系统、化工、纺织等行业的低温余热回收锅炉,或作为高压除氧器的前置初级除氧。

2. 大气式除氧器

工作压力:略高于大气压力(通常为0.02MPa表压)。

工作温度:约为104~106℃。

工作原理:这是应用最广泛、最经典的一种。将水加热至对应压力下的饱和温度(约105℃),使溶解氧因溶解度急剧下降而逸出。

优点:

技术成熟,结构相对简单,运行稳定可靠。

无需复杂的真空系统,操作维护方便。

除氧效果良好,能满足绝大多数工业锅炉的要求。

缺点:

需要消耗品位较高的蒸汽(通常为0.2~0.3MPa的饱和蒸汽)。

适用场景:这是工业锅炉房(尤其是蒸汽压力≤3.8MPa的中低压锅炉)的标准配置,在中小型热电厂和各类 process plant 中极为常见。

3. 高压式除氧器

工作压力:较高(通常为0.3~1.0MPa表压,甚至更高)。

工作温度:约为130~180℃。

工作原理:与大气式原理相同,但工作在更高的压力和温度下。

优点:

提高系统热经济性:高压给水温度更高,减少了高压加热器的抽汽量,使蒸汽在汽轮机中做功更多,提高了循环效率。

防止高温给水泵汽蚀:更高的压力能有效防止高温给水在泵入口发生汽化,保证给水泵的安全运行。这是高压及以上参数锅炉必须采用高压除氧器的关键原因。

缺点:

设备承压要求高,制造成本高。

对系统设计和安全性要求更严格。

适用场景:广泛应用于高参数、大容量的电站锅炉(如亚临界、超临界机组),是现代大型火力发电厂的标准配置。

二、 按结构形式分类

除氧器的内部结构直接关系到传热传质效果,即除氧效率。

1. 喷雾式除氧器

结构特点:通过喷嘴将水雾化成细小的水滴。

工作原理:水滴具有巨大的比表面积,能迅速被加热蒸汽加热至接近饱和温度,完成初步除氧(第一阶段)。此阶段可去除水中大部分(约90%~95%)的溶解氧。

优点:加热速度快,适应负荷变化能力强。

2. 填料式(或淋水盘式)除氧器

结构特点:在除氧器下部设有填料层(如Ω形、圆环形不锈钢填料)或数层交替叠放的淋水盘。

工作原理:经过初步除氧的水在下落过程中,在填料表面或淋水盘上形成水膜,与上升的蒸汽进行充分接触和深度换热,将残余的氧气彻底解析出来,完成深度除氧(第二阶段)。

优点:传质效果好,能保证出水含氧量达到极低水平(≤7μg/L)。

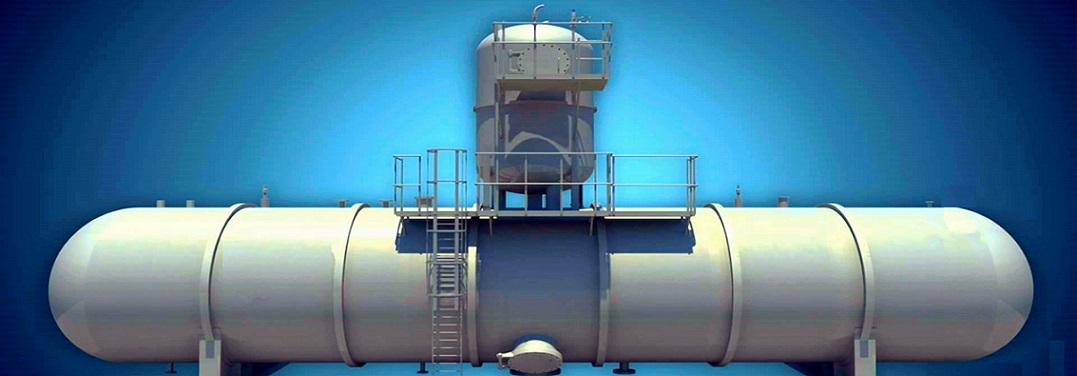

3. 喷雾-填料复合式除氧器

结构特点:结合了喷雾式和填料式的优点,是现代除氧器的主流结构。

工作流程:水先经过喷雾层进行初步除氧,再经过填料层进行深度除氧。

优点:

除氧效率高,效果稳定可靠。

对水温、水压的波动适应性强。

排气损失小,热效率高。

适用场景:几乎适用于所有类型的电站和工业锅炉,是目前最先进和最常见的结构形式。

三、 其他特殊类型

化学除氧器:严格来说,这并非一种独立的设备类型,而是一种辅助手段。通常在热力除氧之后,向给水中加入化学药剂(如联氨、亚硫酸钠或新型的碳酰肼等),进一步彻底去除残余的微量氧气。这是一种“精细处理”,作为物理除氧的补充。

总结与选型建议

| 类 型 | 核心特点 | 适用场景 |

|---|---|---|

| 真空式 | 低温除氧,节能,系统复杂 | 凝补水系统、低温余热锅炉 |

| 大气式 | 技术成熟,应用最广,运行稳定 | 中低压工业锅炉房、小型热电站 |

| 高压式 | 高温除氧,提升热效率,防泵汽蚀 | 高参数大型电站锅炉 |

| 喷雾-填料复合式 | 高效两级除氧,性能优越 | 现代各类锅炉的主流选择 |

在选择除氧器时,需综合考虑锅炉参数、热力系统配置、运行成本、初投资等因素。一般而言,喷雾-填料复合式因其卓越的性能已成为首选结构;而压力等级的选择则直接取决于锅炉的蒸汽参数和整个热力系统的经济性分析。

推荐产品

Copyright (c)2015-2025 All Rights Reserved 版权所有:华能除氧器_连云港市华能电力辅机有限公司 备案号: 苏ICP备11063242号-8 苏公网安备 32070502010073号

Mob: 18961377096 Tel:0518-82239585 Fax: 0518-82239586 E-mail:420166391@qq.com