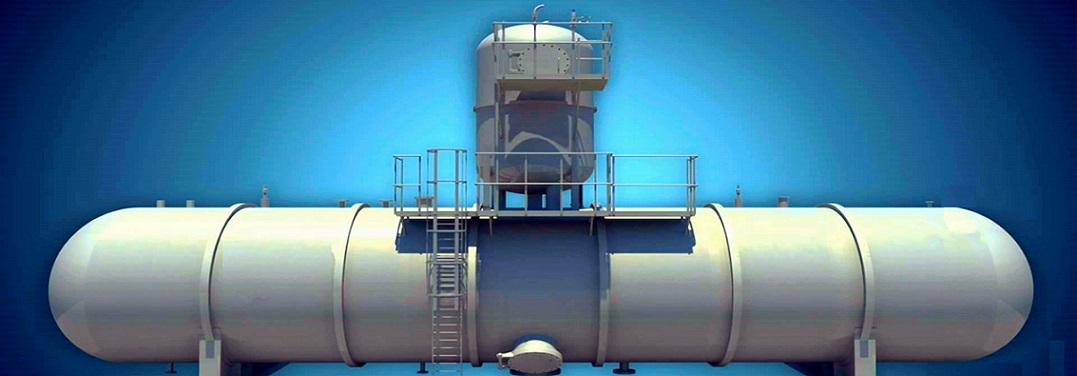

汽水分离器选型指南:精准匹配,高效分离

一、核心目标:为何选型如此重要?

汽水分离器,作为蒸汽系统、压缩空气系统及其他气体输送管道中的关键设备,其核心使命是高效、可靠地去除介质中所夹带的液态水滴、雾滴及部分悬浮颗粒。一个恰当的选型,能够带来:

保障工艺与设备:提供干燥、洁净的蒸汽或空气,保护下游设备(如换热器、控制阀、仪表、汽轮机)免受水击、腐蚀和结垢。

提升能源效率:干燥的蒸汽潜热更高,换热效率显著提升,从而降低能耗。

确保产品质量:在直接接触产品的工艺中(如灭菌、烘干),杜绝水滴污染。

降低维护成本:减少管道腐蚀和设备故障,延长系统寿命。

反之,错误的选型会导致分离效率低下、压降过大甚至系统失效。因此,选型绝非简单的“按口径配对”,而是一个系统性的决策过程。

二、 选型五大核心要素

要素一:工况参数(选型基础)

介质与相态:

是饱和蒸汽、过热蒸汽,还是压缩空气?

饱和蒸汽携带水滴,是汽水分离器最主要的应用场景。

过热蒸汽理论上无液态水,但在输送过程中因热损失可能变为饱和蒸汽甚至湿蒸汽,需根据实际情况判断。

压缩空气 通常含有大量从空压机带出的油水混合物。

流量范围:

最大流量、最小流量及正常操作流量。分离器必须在整个预期流量范围内都能稳定工作。

流量过低,可能导致介质在分离器内流速不够,分离效果下降。

流量过高,会导致压降激增并可能产生“二次夹带”(即已分离的液体被高速气流重新卷走)。

操作压力与温度:

直接决定了介质的密度和物性,是计算流速和选择壳体材质/压力等级的关键依据。

进口工况含水量与目标分离要求:

预估进口处液滴的负载量、液滴尺寸分布。

明确工艺对出口气体干燥度的要求(如:残留湿度、含液量)。

要素二:分离技术与结构形式(选型核心)

根据不同的分离机理,主流的汽水分离器形式如下:

挡板式/折流式:

原理:通过改变气流方向,利用惯性使质量更大的液滴撞击在挡板上并聚集下落。

特点:结构简单,压降中等,能有效去除较大液滴(通常>10μm)。

适用:通用性强,适用于大部分蒸汽和压缩空气系统,作为初级或中级分离。

离心式/旋流式:

原理:使介质沿切线方向进入分离器,产生高速旋转,离心力将液滴甩向壁面并分离。

特点:效率高,尤其适用于较大流量和较大液滴的分离,压降相对较高。

适用:锅炉出口、蒸汽主管线、空压机后冷却器之后。

丝网除沫器/凝聚式:

原理:气体通过细密的金属或塑料丝网,微细液滴在丝网表面发生碰撞、凝聚,最终汇集成大液滴而分离。

特点:对极细液滴(可低至1μm以下)分离效率极高,但易堵塞,不适用于液载过高或含固体颗粒的场合。

适用:作为精分离级,用于要求高干燥度的场合,常与挡板式或离心式组合使用。

吸附式:

原理:利用高分子膜或吸附材料的特殊性质进行分离。

特点:主要用于压缩空气的深度干燥(如达到露点-40°C以下),不属于常规汽水分离器范畴。

选型建议:对于苛刻的工况或要求极高的分离效率,组合式分离器(如:离心式+丝网式)是最佳选择,它结合了不同技术的优点,实现从粗分到精分的全过程。

要素三:关键性能指标

分离效率:通常指对特定粒径液滴的去除率(如:对>10μm液滴分离效率≥99%)。应要求制造商提供基于测试的性能曲线。

压降:气体通过分离器后的压力损失。此值应尽可能低,通常要求在全流量下不超过 0.1 bar 或更低,以减少系统能量损失。

容污量与排液能力:分离器收集液体的能力,以及是否能通过高效的内部设计和高排液顺畅地将液体排出。必须配备合适尺寸和类型的疏水阀。

要素四:材质与制造要求

壳体材质:取决于压力、温度和介质腐蚀性。

碳钢 (WCB):最常见,用于非腐蚀性蒸汽和空气。

不锈钢 (304/316):用于食品、医药行业或腐蚀性环境。

内部构件材质:挡板、丝网等也需根据工况选择,不锈钢是通用选择。

制造标准:应符合ASME、PED(承压设备指令)等压力容器相关标准。

连接方式:法兰(标准应与管道一致)、螺纹或焊接端。

要素五:安装与维护

安装空间:考虑分离器本体的尺寸、拆卸内部构件的空间以及疏水阀的安装位置。

安装方向:必须严格按制造商标识的介质流向水平安装。

疏水阀组:必须为分离器配置一个合适的蒸汽疏水阀,并设置旁通以备检修。这是保证分离器持续有效工作的生命线。

三、 选型步骤总结

为简化流程,可遵循以下步骤:

明确需求:收集 “要素一” 中的所有工况参数。

初选类型:根据介质、流量和分离要求,从 “要素二” 中初定一种或组合分离技术。

通用场合 → 挡板式

大流量,大液滴 → 离心式

高干燥度要求 → 挡板+丝网组合式 或 单一高效凝聚式

计算与校核:

将您的参数提供给可靠的制造商,由其进行选型计算。

核心是校核流速:在操作流量下,介质在分离器内的流速是否在制造商推荐的范围内。流速过高或过低都会严重影响性能。

确认其承诺的分离效率和压降(要素三)是否满足要求。

确定规格:

确认口径、壳体与内件材质(要素四)、压力等级。

确认接口标准和安装方式(要素五)。

完成配置:明确配套的疏水阀型号及必要的附件(阀门、管道等)。

结论:

汽水分离器的选型是一个在技术性能、投资成本与长期运行效益之间寻求最佳平衡点的过程。切忌仅凭管道口径“对号入座”。一个科学、严谨的选型,是确保蒸汽系统或压缩空气系统实现高效、稳定、节能运行的坚实基石。当不确定时,务必咨询专业工程师或信誉良好的设备供应商。

推荐产品

Copyright (c)2015-2025 All Rights Reserved 版权所有:华能除氧器_连云港市华能电力辅机有限公司 备案号: 苏ICP备11063242号-8 苏公网安备 32070502010073号

Mob: 18961377096 Tel:0518-82239585 Fax: 0518-82239586 E-mail:420166391@qq.com