旋膜除氧器工作原理

旋膜除氧器工作原理详解:高效热力除氧的核心

一、 引言:何为除氧,为何重要?

在锅炉给水系统中,溶解氧是导致设备腐蚀的主要元凶。它会腐蚀锅炉、汽轮机及整个热力系统的金属管道与部件,形成点蚀和溃疡性腐蚀,严重威胁设备安全、缩短使用寿命并增加运行成本。

热力除氧是目前工业上最常用且最有效的除氧方法。其理论核心基于亨利定律和道尔顿分压定律:气体在水中的溶解度与该气体在液面上的分压力成正比。通过将水加热至饱和温度,水蒸气会几乎完全占据液面空间,使氧气等不凝结气体的分压力趋近于零,从而使其溶解度也趋近于零,溶解氧便从水中迅速逸出。

旋膜除氧器,作为一种高效、成熟的热力除氧设备,以其卓越的除氧效率和运行稳定性,在电站、石化、纺织等众多行业得到了广泛应用。

二、 旋膜除氧器的核心设计:级联式传质传热

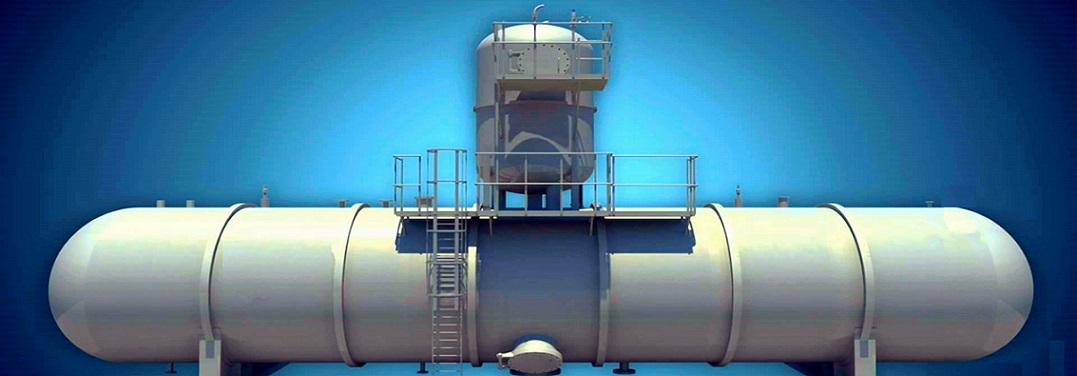

旋膜除氧器通常采用立式结构,其内部核心可划分为三个功能迥异又紧密协作的工作区段,构成了一个级联式的深度除氧过程:

上部:旋膜段(初级除氧)

中部:填料层(深度除氧)

下部:储水空间(最终除氧与缓冲)

三、 逐级剖析:工作原理三部曲

第一幕:旋膜段 —— 形成极致传质界面

这是旋膜除氧器得名之处,也是其高效性的首要保证。

水的分配与成膜:

经过预热的水(通常为凝结水或化学补水)通过顶部的进水室,被均匀分配至若干个旋膜管(或称喷嘴)中。

每个旋膜管内部设有螺旋导流的旋流器。水在压力作用下沿管内壁的螺旋槽强烈旋转,形成一股高速旋转的液流。

“旋”与“膜”的诞生:

当这股旋转液流从旋膜管底部的喷嘴甩出时,在离心力的作用下,被撕扯成一个极薄的中空圆锥形水膜。

这一过程实现了两大效果:

“旋”:产生了剧烈的紊流和搅拌,极大地增大了水与加热蒸汽的接触面积。

“膜”:将水展成毫米甚至微米级的薄膜,使得水中溶解的气体扩散路径被缩至最短。

初级传热与除氧:

此时,由下部上升的加热蒸汽与这个巨大的、高速旋转的水膜表面充分接触。

在极短的时间内,蒸汽对水膜进行瞬时加热,水被快速加热到接近当前压力下的饱和温度。

水中约 95% 以上的溶解氧和大部分其他不凝结气体,因溶解度骤降而以气泡形式被迅速“剥离”出来,随著蒸汽流向上运动,通过顶部的排气阀排出器外。

第二幕:填料层 —— 精雕细琢的深度解析

经过旋膜段初步除氧的水,滴落至中部的填料层。

结构:填料层通常由规则或不规则的金属填料(如不锈钢环、网波填料)堆积而成,形成了一个具有巨大比表面积的迷宫式通道。

过程:

水在重力作用下,以滴状、线状和膜状等多种形态,曲折地穿过填料层的巨大表面。

来自下部的蒸汽继续与这些水进行充分的热质交换,将水精确加热至饱和温度,消除任何微小的过冷度。

任何在旋膜段未能逸出的、细微的溶解氧气泡,在此处被进一步“扫荡”和解析出来。填料层的作用在于“查漏补缺”,确保除氧的彻底性。

第三幕:储水空间 —— 沸腾巩固与稳定供应

最终除氧:

深度除氧后的水汇集到除氧器下部的储水空间(水箱)。

在此,通过引入再沸腾管(辅助蒸汽),使水保持微沸腾状态。

微沸腾如同一个“安全阀”,确保任何可能残留的、以分子状态溶解的极微量氧气被最终驱赶出去,同时也可有效去除水中残余的碳酸性气体(如CO₂)。

缓冲与供给:

这个空间作为一个巨大的缓冲容器,储存着合格的给水,为锅炉给水泵提供稳定的吸入压头,确保供水的连续性。

四、 工作流程总结

待除氧水 → 旋膜管 → 形成旋转水膜 → 与蒸汽瞬时换热,剥离95%以上气体 → 滴落至填料层 → 迷宫式接触,深度解析残余气体 → 汇集至储水空间 → 再沸腾管微沸腾,最终除氧 → 成为合格给水,泵送至锅炉。

不凝结气体(O₂、CO₂等) → 从水膜、填料层中逸出 → 随蒸汽流上升 → 通过顶部排气阀排出系统。

五、 技术优势

高效率:旋膜结构创造了巨大的传质面积,传热系数高,除氧后给水含氧量可稳定降至 ≤5μg/L。

适应性强:对水温、水压、负荷变化不敏感,在较宽的运行工况下均能保持良好性能。

节能:排汽损失小,热效率高。

可靠性高:无易损的运动部件,运行稳定,维护简便。

结语:

旋膜除氧器通过其巧妙的“旋膜-填料-沸腾”三级设计,将物理定律转化为高效的工程实践。它不仅仅是一个简单的容器,更是一座精心设计的、实现气液两相高效分离与传质的“舞台”,是保障整个热力系统安全、经济、长周期运行的“忠诚卫士”。

推荐产品

Copyright (c)2015-2025 All Rights Reserved 版权所有:华能除氧器_连云港市华能电力辅机有限公司 备案号: 苏ICP备11063242号-8 苏公网安备 32070502010073号

Mob: 18961377096 Tel:0518-82239585 Fax: 0518-82239586 E-mail:420166391@qq.com