除氧器振动的原因有哪些及应对策略

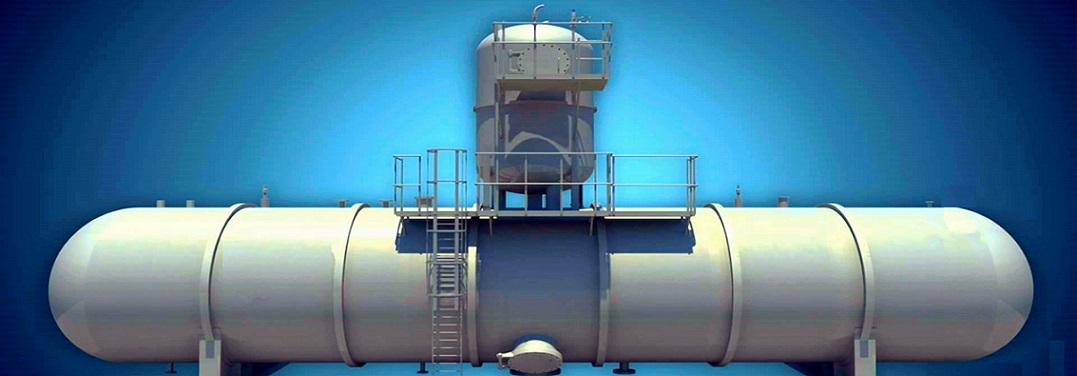

在火力发电、化工、造纸等工业领域,除氧器是锅炉系统中至关重要的热力设备,其主要功能是去除给水中的溶解氧,防止管道和设备的腐蚀。然而,设备运行时出现的“除氧器震动”问题,常常困扰着运维人员,影响生产安全与效率。本文将深入探讨除氧器震动的原因有哪些,并结合实际案例与数据,提供系统的分析与解决方案。

除氧器振动的原因有哪些?这并非单一因素导致,而往往是设备设计、运行工况、安装维护等多方面问题共同作用的结果。剧烈的震动不仅会产生噪音,加速设备疲劳损坏,严重时甚至可能导致焊缝开裂、内部构件脱落,引发非计划停机,造成巨大的经济损失。因此,准确识别震动的根源是进行有效治理的第一步。

一、 蒸汽与水动力工况失衡

这是导致除氧器振动最常见的原因之一,具体可细分为几个方面:

负荷剧烈波动:当机组负荷突然变化时,进入除氧器的蒸汽量和给水量发生不匹配。例如,负荷骤降时,蒸汽供应减少,但给水可能未及时调整,导致除氧头内压力瞬间变化,形成汽水共腾,引发水锤效应和强烈震动。某热电厂2022年的运行报告显示,约35%的除氧器异常震动案例与负荷的快速调节有关。

蒸汽参数不匹配:进入除氧器的蒸汽压力、温度与设计值偏差过大。压力过高的蒸汽以高速冲击水箱内的水层,会产生剧烈的搅动和噪音;而压力过低则可能使除氧效果恶化,形成不稳定的汽水混合物。

补水方式不当:大量低温补水瞬间进入除氧器,尤其是直接喷淋到高温蒸汽区域时,会引起局部蒸汽的急剧冷凝,形成真空泡,随后泡的溃灭(即空化现象)会产生高频冲击波,导致设备震动。这种震动通常伴有清晰的爆裂声。

二、 设备内部结构与部件故障

除氧器自身的机械状态是振动的内在因素。

内部构件脱落或损坏:除氧头内的喷淋盘、填料(如Ω环、不锈钢丝网)、筛盘等部件,长期受汽水冲刷和腐蚀,可能发生固定螺栓松动、构件破裂或脱落。脱落的部件随水流高速运动,撞击壳体,会产生不规则且巨大的撞击性振动。例如,北方某电厂曾因填料层塌陷,导致除氧器整体震动值超标200%,被迫紧急停机检修。

再沸腾管设计或运行问题:布置在水箱底部的再沸腾管,如果开孔不均匀或局部堵塞,会导致蒸汽释放不均,在水箱内产生不对称的搅动力,引发水箱晃动。蒸汽流量过大时,此问题尤为突出。

支座与固定问题:除氧器本体支座刚度不足、地脚螺栓松动或基础沉降不均,会降低整个系统的固有频率,使其更容易在运行激励下发生共振,放大震动幅度。

三、 系统设计与安装缺陷

在设备投运之初就已埋下隐患。

管道配置不合理:与除氧器连接的进汽管、进水管、出水管的走向、支撑和膨胀节设置不当。特别是管道热膨胀受阻时,会产生巨大的热应力,并将应力传递到除氧器接管口,引起设备本体晃动。管道内的流体脉动(如给水泵产生的脉动)也可能通过管道传入。

疏水系统问题:疏水管径过小或布置不当,造成疏水不畅,使冷凝水在除氧器内积聚,形成“水塞”,蒸汽通过时引发不稳定流动和震动。

安装对中不良:设备安装时中心线偏差过大,导致内部水流和汽流分布先天不均,为运行震动埋下伏笔。

四、 运行操作与维护不当

人为因素是诱发和加剧震动不可忽视的一环。

启动与停运操作不规范:冷态启动时,暖管、暖机不充分,升温升压速率过快,会导致设备各部分受热不均,产生热应力并诱发振动。停机过程中,泄压过快也会导致类似问题。

水位控制异常:除氧水箱水位过高或过低都会影响运行稳定性。水位过高,可能淹没部分蒸汽进口,造成蒸汽带水冲击;水位过低,则可能使再沸腾管暴露,蒸汽直接冲击上部壳体。

维护保养缺失:未能定期检查内部构件完整性、紧固件松紧度,以及清除内部锈蚀产物和沉积物。这些沉积物脱落后会成为流动的“炮弹”,或堵塞流道,改变设计流场。

五、总述

综上所述,除氧器振动的原因有哪些?答案是一个涉及热力学、流体力学、结构力学和运行维护的系统性问题。从蒸汽动力失衡到内部构件损坏,从设计安装缺陷到操作维护疏漏,任何一个环节都可能成为震动的“导火索”。解决除氧器震动问题,关键在于建立系统性的思维:首先通过振动频谱分析、运行参数比对等手段精准定位原因,然后采取相应的调整运行方式、修复内部构件、加固支撑系统或改造管道等针对性措施。定期、专业的预防性维护与规范的操作规程,是避免除氧器长期受震动困扰,保障其安全、稳定、高效运行的基石。

推荐产品

Copyright (c)2015-2025 All Rights Reserved 版权所有:华能除氧器_连云港市华能电力辅机有限公司 备案号: 苏ICP备11063242号-8 苏公网安备 32070502010073号

Mob: 18961377096 Tel:0518-82239585 Fax: 0518-82239586 E-mail:420166391@qq.com