旋膜除氧器水膜形成的原理与关键作用

在工业锅炉系统和热力循环中,溶解氧是导致设备腐蚀的主要元凶之一。为了有效去除给水中的溶解氧,旋膜除氧器 作为一种高效、可靠的设备被广泛应用。其核心工作机理离不开一个关键过程——水膜的形成。那么,旋膜除氧器的水膜到底是怎么形成的?这一过程又如何实现高效除氧?本文将为您深入解析。

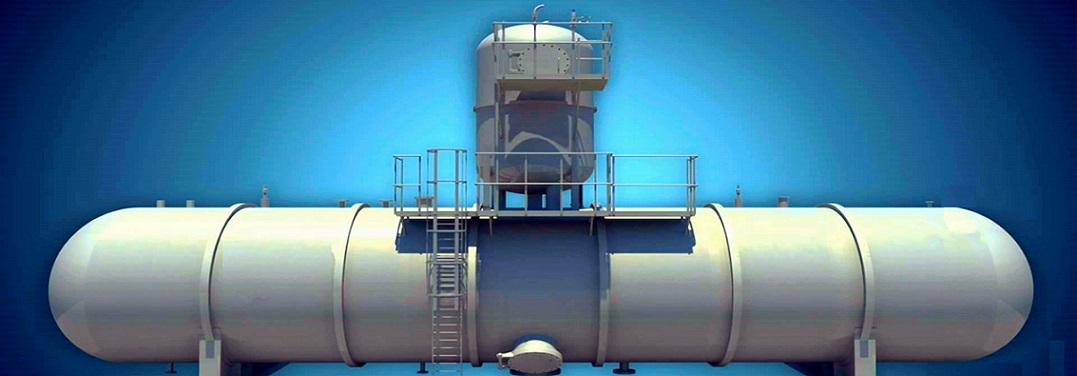

一、旋膜除氧器的水膜形成过程

本质上是一个精巧的流体力学与传热传质过程相结合的结果。它并非简单的液体流动,而是通过特定结构设计,迫使水流在特定条件下展开成极薄的膜状,从而最大化其与加热蒸汽的接触面积。具体形成机制可分为几个关键步骤:首先,经过预处理的水通过喷嘴或旋流装置,在一定的压力和角度下被切向引入除氧头的上部空间;其次,水流在离心力、重力和气体冲刷力的共同作用下,被拉伸、撕裂并铺展在填料表面或直接在空中形成旋转向下流动的薄液膜;最后,这层不断更新、厚度通常仅零点几毫米的水膜,为氧气从水中逸出创造了理想条件。

二、水膜形成的三大核心要素与科学原理

要理解旋膜除氧器水膜是怎么形成的,必须把握以下三个核心要素,它们共同构成了旋膜除氧技术高效性的基石:

旋流设计与初始雾化:除氧器顶部的进水装置通常设计为旋流喷嘴或旋流管。水流以切向速度进入,产生强烈的旋转运动。根据流体力学原理,旋转产生的离心力将水甩向周边,同时部分水流在入口处即被初步雾化或拉丝,为后续成膜奠定基础。这一步骤确保了水流分布的均匀性。

填料层或旋膜段的铺展作用:在经典的旋膜式除氧器中,水流会进入一个装有规整填料(如不锈钢丝网、孔板)的旋膜段。水流撞击填料并在其表面迅速铺开,形成覆盖整个填料表面的连续液膜。根据行业报告数据,优质填料能使液膜厚度控制在0.1-0.5mm之间,表面积可比普通水滴状态增加数十倍乃至上百倍。

蒸汽动力与动态平衡:从除氧器下部引入的加热蒸汽向上流动,与向下旋转流动的水膜逆向接触。蒸汽的冲刷力不仅进一步帮助水膜保持薄层状态、防止其聚合,更重要的是提供了使水沸腾所需的热量。在接近饱和温度下,水的表面张力降低,更易于形成和维持稳定薄膜。这个动态过程确保了水膜持续更新,深层溶解氧得以不断向界面扩散。

三、水膜如何成为高效除氧的“加速器”?

旋膜除氧器 之所以除氧效率高达99%以上,其形成的水膜功不可没。它通过以下方式极大强化了除氧过程:

极大增加气液接触面积:薄膜形态使得单位体积水拥有巨大的表面积,氧气逸出的界面大大增加。

显著减小氧的扩散距离:在薄薄的水膜中,氧气分子从水体内部扩散到气液界面的路径极短,传质阻力小,析出速度飞快。

强化传热与沸腾:薄膜结构使水能被蒸汽迅速加热至饱和温度,水中溶解氧的溶解度急剧下降,从而被快速析出。

以某电厂锅炉给水系统改造案例为例,将旧式喷雾填料除氧器升级为高效旋膜除氧器后,得益于更均匀稳定的水膜形成,出水溶氧浓度从之前的15μg/L稳定降至5μg/L以下,设备年腐蚀速率降低超过40%,取得了显著的经济与安全效益。

四、总结

综上所述,旋膜除氧器的水膜是怎么形成的,是一个融合了精密机械设计、流体动力学和热力学原理的优化过程。从旋流初分配到填料铺展,再到蒸汽动力维持,每一步都旨在创造并维持那层至关重要的薄薄水膜。正是这层高效传质媒介的形成,使得旋膜除氧器能够在电力、化工、造纸等诸多工业领域持续发挥其关键作用,为系统安全与经济运行保驾护航。理解这一形成机理,对于设备的选型、优化操作及故障诊断都具有重要的指导意义。

推荐产品

Copyright (c)2015-2025 All Rights Reserved 版权所有:华能除氧器_连云港市华能电力辅机有限公司 备案号: 苏ICP备11063242号-8 苏公网安备 32070502010073号

Mob: 18961377096 Tel:0518-82239585 Fax: 0518-82239586 E-mail:420166391@qq.com