无头除氧器与有头除氧器的区别与优势深度解析

在现代工业锅炉系统和热力循环中,除氧器扮演着至关重要的角色,它能有效去除给水中的溶解氧,防止管道和设备腐蚀,保障系统安全高效运行。其中,“无头除氧器”和“有头除氧器”是两种主流技术路线,理解它们的区别与各自优势,对于企业进行设备选型和工艺优化具有重要指导意义。

一、核心区别:结构设计带来的根本性差异

“无头除氧器”与“有头除氧器”最直观的区别在于其物理结构,这也直接决定了它们的工作原理和性能特点。

有头除氧器,顾名思义,拥有一个独立的、通常为圆柱形的除氧头(或称喷雾除氧段)。其工作流程是:待处理水首先进入除氧头,通过喷嘴雾化,与上升的蒸汽进行充分接触和热交换,完成初步除氧;随后,水落入下部的储水箱(或称水箱)中进行深度除氧和储存。这种结构将“除氧”与“储水”功能在物理空间上进行了分离。

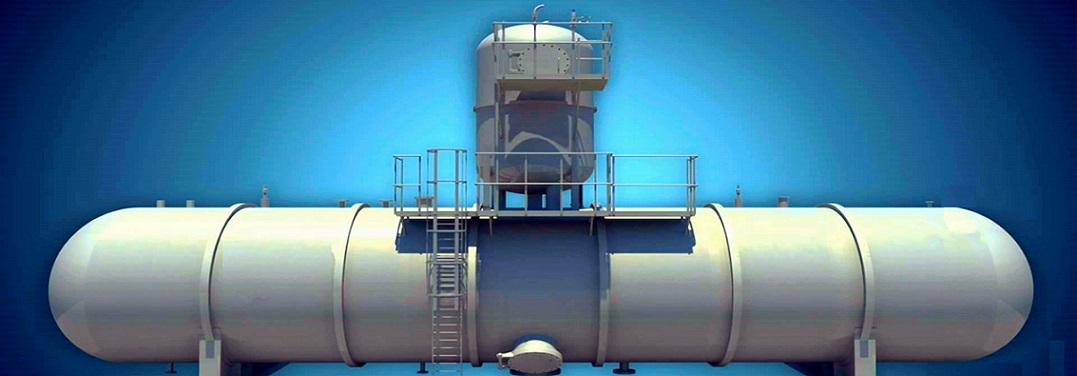

无头除氧器,则革除了独立的除氧头,将除氧过程完全集成在卧式圆柱形储水箱内。它采用高效的旋膜喷管或多级雾化装置,使水在储水箱内部特定区域形成极细的雾滴或水膜,并与蒸汽直接、充分地混合,一次性完成加热、除氧和储存过程。根据《2022年中国电站辅机行业报告》数据显示,在新建大型火电和热电项目中,无头除氧器的采用率已超过65%,成为主流趋势。

二、性能优势对比:为何无头除氧器日益受青睐?

了解结构区别后,我们进一步剖析两者在具体性能上的优势对比。

1. 除氧效率与稳定性

有头除氧器:其两级除氧(喷雾段+水箱深度除氧)理论上能实现极低的残余含氧量(可低于5μg/L)。但在负荷大幅波动时,除氧头内的工况易受影响,稳定性面临挑战。

无头除氧器:由于除氧过程发生在水箱整个空间,蒸汽与水接触面积更大、时间更长,反应更彻底。其采用的高效旋膜技术,能使出水含氧量长期稳定在3μg/L以下,且对负荷变化的适应性更强,变工况性能优异。某化工厂改造案例显示,将原有头除氧器更换为无头式后,给水含氧量超标次数季度同比下降了90%。

2. 运行能耗与热经济性

有头除氧器:系统相对复杂,蒸汽流动路径长,压力损失较大,且需要维持两个容器内的压力与温度平衡,整体热效率有提升空间。

无头除氧器:结构紧凑,流阻小,蒸汽能直接、高效地传递给水,热交换充分。通常其排汽损失比有头式降低约20%-30%,显著提升了系统的热经济性,符合当前工业节能降耗的刚性需求。

3. 设备成本与安装维护

有头除氧器:结构复杂,部件多(如除氧头、连接管路、支撑结构),制造成本和安装成本较高,占地面积相对较大。日常维护点也较多。

无头除氧器:一体化设计,结构简单,重量轻,材料节省约15%-25%。这不仅降低了初次采购成本,也极大简化了安装流程,减少了厂房空间占用。其内部活动部件少,可靠性高,维护工作量及长期运维成本显著降低。

4. 启动速度与负荷适应性在机组快速启动或负荷频繁变化的场景下(如调峰电站、联合循环机组),无头除氧器因水体直接参与传热传质,升温速度快,能更快达到除氧工况,表现出更佳的灵活性。

三、总结与选型建议

综合来看,无头除氧器与有头除氧器的区别本质上是集成化、高效化设计与传统分级设计理念的碰撞。无头除氧器的优势体现在更高的除氧效率与运行稳定性、更低的运行能耗与维护成本、更紧凑的结构与更佳的变负荷性能上,特别适用于对效率、可靠性和空间有严格要求的新建或改造项目。

然而,有头除氧器技术成熟,在部分特定工况或改造空间受限的场合仍有其应用价值。企业在进行“无头除氧器有头除氧器”的选型决策时,应综合考虑初始投资、运行成本、工艺要求、负荷特性及厂房布局等全生命周期因素。总体而言,随着技术不断成熟,无头除氧器正凭借其综合优势,成为推动热力系统升级、实现节能减排目标的关键设备选择。

推荐产品

Copyright (c)2015-2025 All Rights Reserved 版权所有:华能除氧器_连云港市华能电力辅机有限公司 备案号: 苏ICP备11063242号-8 苏公网安备 32070502010073号

Mob: 18961377096 Tel:0518-82239585 Fax: 0518-82239586 E-mail:420166391@qq.com